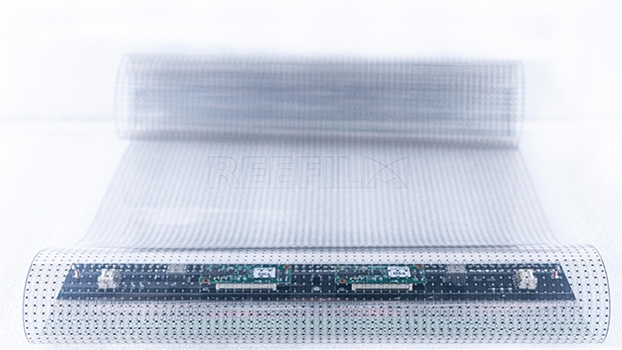

柔性透明屏的柔性材料主要通过以下几种方式来保证在弯折过程中不影响 LED 芯片的正常工作:

材料特性选择

高柔韧性:选用如聚酰亚胺(PI)、聚对苯二甲酸乙二醇酯(PET)等具有良好柔韧性的材料作为基底。这些材料可以在一定程度上承受反复的弯折而不发生破裂,为 LED 芯片提供稳定的支撑环境。

高透明度:柔性透明屏的柔性材料具有高透明度,能够让 LED 芯片发出的光线顺利透过,同时也不会因为材料本身的光学特性而对显示效果产生负面影响,确保了在弯折前后屏幕的显示亮度和色彩均匀性。

良好的热稳定性:在弯折过程中,材料可能会因为摩擦等原因产生一定的热量,而 LED 芯片对温度较为敏感。具有良好热稳定性的柔性材料可以有效散热,避免因温度过高而影响 LED 芯片的性能和寿命。

结构设计优化

芯片封装技术:采用先进的封装技术,如薄膜封装、晶圆级封装等,将 LED 芯片进行紧密封装,使其与外界环境隔离,防止在弯折过程中受到水汽、氧气等因素的影响。同时,封装材料也具有一定的柔韧性,能够跟随柔性基底一起弯折。

电路设计:采用柔性电路设计,将 LED 芯片与驱动电路通过可弯折的线路连接起来。这些线路通常采用具有高柔韧性的金属材料或导电聚合物制成,能够在弯折时保持良好的导电性,确保 LED 芯片与驱动电路之间的信号传输不受影响。

缓冲层设置:在柔性材料与 LED 芯片之间设置缓冲层,通常由具有弹性的材料如硅胶等制成。当屏幕发生弯折时,缓冲层可以吸收和分散应力,减少应力对 LED 芯片的直接作用,从而保护 LED 芯片不受损坏。

制造工艺改进

低温制备工艺:在制造过程中,采用低温制备工艺可以降低对柔性材料和 LED 芯片的热影响,减少因热应力导致的材料变形和芯片性能下降。例如,低温化学气相沉积(CVD)等技术可以在较低的温度下制备高质量的薄膜材料,用于柔性透明屏的制造。

准确的制造工艺:通过光刻、蚀刻等准确的制造工艺,确保 LED 芯片和电路在柔性材料上的布局和连接精度,减少因制造误差导致的在弯折过程中出现的短路、断路等问题。